“焊接行业重点专题宣传推广月”

《电焊机》杂志全媒体矩阵特别策划“焊接行业重点专题宣传推广月活动”,聚焦不同焊接领域热点话题,邀请最具影响力的行业大咖、权威机构助阵赋能,共同为焊接同仁们呈现一系列高质量专题策划。您将通过此系列活动了解到当前焊接行业最前沿的技术,最硬核的产品,最领先的理念。

活动精准对接相关用户领域,并将通过《电焊机》杂志全媒体矩阵进行集中宣传推广,传播力和影响力将非常大。【推广月合作伙伴】正在火热征集中,期待更多装备厂家、企事业单位、组织机构与《电焊机》杂志深入交流合作,一起策划组织专题与活动。

0 前言

搅拌摩擦焊接具有缺陷少、变形小、性能高等优点,是铝合金理想的焊接工艺,在航空、航天、机车、造船等行业得到了广泛应用。传统搅拌摩擦焊接结束时会在焊缝尾端留有“匙孔”,双轴肩搅拌摩擦焊等新型焊接技术为了使下轴肩顺利取出,也会在封闭结构焊接结束时留下比搅拌针直径略大的“匙孔”。此外,在搅拌摩擦焊接过程中,会因焊接参数不当或装配精度不高而产生“点状”缺陷。上述缺陷若采用熔焊补焊,一方面将降低接头力学性能,另一方面也会引发焊接变形等问题。目前国内外针对这类“点状”缺陷主要采用摩擦塞补焊技术解决。摩擦塞补焊与搅拌摩擦焊同属于固相压力焊接技术,无熔焊产生的裂纹、气孔等缺陷,具有热影响区窄、综合性能好(与搅拌摩擦焊基本等强)、焊接变形小、焊接时间短以及生产效率高等优点,是搅拌摩擦焊接缺陷理想的补焊工艺。

摩擦塞补焊依据焊接压力加载方式的不同,分为顶锻式和拉拔(锻)式两种,如图1和图2所示。其中顶锻式摩擦塞补焊的焊机和背部垫板位于被焊件的两侧,而拉拔式位于被焊件的一侧。对于结构简单、背部有广阔空间可以设置大型支撑工装的零件来说,两种加载方式差别不大,但对于结构复杂、体积庞大、被焊件背部无法设置大型支撑工装的产品,一般需要采用拉拔式摩擦塞补焊。顶锻式和拉拔式摩擦塞补焊一般均采用连续摩擦焊机,为了解决拉拔式摩擦塞补焊工艺稳定性差的问题,研究人员基于惯性摩擦焊接思路,开发了拉拔式惯性摩擦塞补焊技术。

图1 顶锻式摩擦塞补焊示意

图2 拉拔式摩擦塞补焊示意

1 顶锻式摩擦塞补焊

顶锻式摩擦塞补焊工作原理如图3所示。首先在缺陷处加工塞孔,将缺陷去除,采用与塞孔相匹配的塞棒,使塞棒与塞孔作相对高速旋转运动,并沿塞孔轴线进给,两者之间的界面在热和力作用下达到塑性状态时紧急制动,保持一定的压力直至冷却,实现塞孔与塞棒连接。顶锻式摩擦塞补焊主要参数包括焊接压力(摩擦压力以及顶锻压力)、塞棒转速、塞棒进给速度、塞棒缩短量(或者焊接时间)、塞棒与塞孔的结构材料性能(如塞棒屈服强度、塞棒结构尺寸、塞棒与塞孔的配合角度等)等。

图3 顶锻式摩擦塞补焊接过程

顶锻式摩擦塞补焊是目前研究及应用最为成熟的塞补焊技术,塞棒在焊接过程中承受压应力,焊接压力过大将使塞棒进一步墩粗,进而使塞棒和塞孔更加紧密结合,形成致密塞补焊焊缝。因此,顶锻式摩擦塞补焊焊接参数范围广,焊接过程稳定可靠。

顶锻式摩擦塞补焊有以下特点:(1)塞棒主体结构在产品正面,塞棒焊接过程中承受压应力;(2)焊接工艺窗口广,焊接稳定性好,成功率高;(3)需要在产品背部设置刚性支撑垫板,承受巨大的焊接压力,不宜在封闭结构产品中应用。

20世纪末,英国焊接研究所发明了顶锻式摩擦塞补焊技术,最初目的是用于海洋结构通孔的修补,后来发现该技术可以很好地解决熔焊和搅拌摩擦焊接“匙孔”等缺陷的修补,尤其是传统熔焊难以修补的2195等高强铝合金。美国1995年引入该技术,用于替代航天外贮箱的手工TIG补焊[1]。洛马公司和马歇尔飞行中心的技术人员针对顶锻式摩擦塞补焊具体参数进行了工艺优化,并于2000年正式将顶锻式摩擦塞补焊应用于2219和2195航天外贮箱的焊缝修复(见图4),获得了高强度、高断裂韧性和低缺陷率的修补焊缝,成功解决了上述材料熔焊难以补焊的问题,极大提高了航天贮箱的生产能力[2]。

图4 航天飞机外贮箱顶锻式摩擦塞补焊[2]

2001年后,英国焊接研究所继续完善了顶锻式摩擦塞补焊技术。K Beamish等人[3-4]研究了10 mm和4.7 mm厚度AA6082-T6铝合金顶锻式摩擦塞补焊工艺,分析旋转速度、焊接压力、位移量和塞棒配合角度等主要参数对接头性能的影响规律,获得了合理的工艺窗口,工艺窗口及金相照片如图5和图6所示。10 mm厚铝合金采用40 kN焊接压力,焊接速度约1.7 m/s时可获得良好的接头,板材中间厚度接头热影响区宽度约为5.8 mm,且焊接过程稳定性很好。焊接能量输入也是一个重要指标,10 mm厚铝合金最小能量为33 J/mm²,而4.7mm厚铝合金所需最小能量为62 J/mm²。TWI的FW30旋转摩擦焊机如图7所示。

图5 10 mm厚AA6082-T6摩擦塞补焊工艺窗口及金相照片[3]

图6 4.7 mm厚AA6082-T6摩擦塞补焊工艺窗口及金相照片[4]

图7 TWI的FW30旋转摩擦焊机[4]

美国的E. Dalder[5]等人采用顶锻式摩擦塞补焊技术对内径1 020 mm、厚度38 mm的2219铝合金压力容器环缝“匙孔”进行了补焊,补焊接头金相如图8所示。焊接后对产品进行超声波和超声相控阵无损检测,发现近表面有很微小的缺陷,可以通过机械加工手段去除。

图8 38 mm厚度2219T6 铝合金顶锻式摩擦塞补焊接头及超声相控阵无损检测[5]

美国Mercer大学MichaelLange等人[6]采用1/8英寸厚度2024铝合金进行顶锻式摩擦塞补焊,获得了无裂纹和孔洞缺陷的良好接头,接头强度与母材相当,焊接时焊缝附近母材温度没有明显提高。顶锻式摩擦塞补焊机机头及试件和接头的金相照片如图9和图10所示。

图9 顶锻式摩擦塞补焊机机头[6]

图10 2024 铝合金顶锻式摩擦塞补焊试件和接头金相照片[6]

国内航天一院孙转平等人[7-8]采用顶锻式摩擦塞补焊方法对10 mm厚度2219铝合金搅拌摩擦焊缝进行了摩擦塞补焊。研究表明,塞棒角度大于塞孔角度的配合方式能有效避免缺陷的产生,接头最大抗拉强度可以达到329 MPa(母材强度72.3%),延伸率达到7%。贮箱试验件的塞补焊如图11所示。

图11 铝合金试板及贮箱试验件顶锻式摩擦塞补焊

北京航空制造工程研究所[9]分析了8 mm厚度LY12铝合金顶锻式摩擦塞补焊接头金相组织和显微硬度。结果表明,LY12铝合金摩擦塞补焊接头可分为五个区域,即母材、母材与塑化区玉过渡区、塑化区玉、塑化区玉和塑化区域之间的过渡区、塑化区域。其中塑化区玉和塑化区域的材料发生了强烈的变形和流动,但流动方式和变形方式不同;硬度分布则是从母材区开始,硬度值逐渐下降,在塑化区玉达到最低值,随后硬度值逐渐增大,在塑化区域趋于稳定且与母材硬度值相当。

2 拉拔式摩擦塞补焊

拉拔式摩擦塞补焊工作原理如图12所示[10],塞棒在焊接过程中承受拉应力。拉拔式摩擦塞补焊焊接参数与顶锻式基本相同,但焊接过程稳定性较差,主要表现为:当焊接压力过小或塞棒转速不高时,焊接产热不足,易形成未焊透缺陷;当焊接压力过大或塞棒转速过高时,焊接产热增大,塞棒在热和拉力作用下,易造成“缩颈”现象,也会形成未焊透缺陷;塞棒转速/进给速度/焊接压力等参量在焊接过程中随塞棒与塞孔接触点位的不同会随时发生变化,加上焊接时间短(一般小于2 s),焊接质量和焊接稳定性控制是其技术难点。

图12 拉拔式摩擦塞补焊示意[10]

拉拔式摩擦塞补焊的技术特点包括:(1)塞补焊主机等主体结构一般置于被焊件一侧(外部),无需大型复杂刚性背部支撑,工装设计相对简单,适于封闭结构、复杂结构等产品的缺陷补焊,更利于工程化应用;(2)焊接工艺窗口较窄,焊接质量和焊接稳定性不如顶锻式摩擦塞补焊。

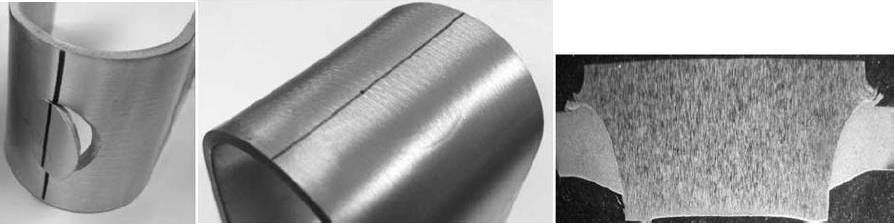

拉拔式摩擦塞补焊主要是美国NASA开展了相关研究应用工作,并联合阿拉巴马大学等科研机构进行了接头组织及性能分析。洛马公司研究人员指出,拉拔式摩擦塞补焊接头典型缺陷主要包括焊接过程塞棒突然抱死、焊缝上部和下部未焊透、塞棒全部或者中心拉脱、界面弱结合等缺陷,如图13所示。他们分析了不同塞棒结构设计尺寸对接头缺陷的影响,结果表明,塞棒顶部的“热沉”结构非常重要,其形状尺寸与塞孔结构尺寸的配合共同影响焊接缺陷的形成[11]。

图13 拉拔式摩擦塞补焊接头典型缺陷(塞棒抱死、塞棒拉脱、未焊透)[11]

美国的Rachel Craft[12]在马歇尔飞行中心采用三种不同结构的塞棒进行了2195铝合金搅拌摩擦焊缝缺陷的拉拔式摩擦塞补焊,如图14所示。这三种结构分别为:带台阶的塞棒、带左旋线螺纹的塞棒以及带右旋线螺纹的塞棒,分析塞补焊接头的材料流动、微观组织和分界线的特征,并进行无损检测及力学性能测试。结果显示带左旋线螺纹的塞棒和带台阶的塞棒焊接后塞补焊接头性能更好。

图14 加工的塞棒及接头剖面照片[12]

NASA将拉拔式摩擦塞补焊用于Ares项目中双轴肩搅拌摩擦焊接“匙孔”的修补,拉拔式摩擦塞补焊设备工位示意和实物如图15所示[13-14]。

图15 拉拔式摩擦塞补焊示意图及设备实物[13-14]

目前,马歇尔飞行中心已经开展了2195、2219和2014铝合金材料摩擦塞补焊技术研究[15](见图16),确定了该技术的边界条件,重点分析塞棒结构尺寸与材料厚度和不同铝合金的匹配关系等。结果证明,拉拔式摩擦塞补焊可以用于搅拌摩擦焊“匙孔”的修复,接头强度和试样的宽度有关系,目前可焊铝合金材料焊接厚度局限于0.5英寸(12.7 mm)以内。2010年NASA首次实现了全尺寸箱底环缝双轴肩搅拌摩擦接后“匙孔”的摩擦塞补焊[16],如图17所示,焊接后需要将塞补焊接头通过机械方法平整后进行无损检测,以判断是否适于使用。美国NASA研究表明,摩擦塞补焊工艺参数存在一个优化的匹配范围,只要采用匹配范围内的参数组合,就能获得无缺陷的高质量修补焊缝。与以往用在航天外贮箱上的熔化补焊工艺相比,焊缝强度提高20%,极大缩短了贮箱生产周期、降低了贮箱制造成本,并有效降低贮箱的焊接变形。

图16 拉拔式摩擦塞补焊试样及焊缝正面照片[15]

图17 箱底环缝野匙孔冶的摩擦塞补焊[16]

NASA的Preston McGill等人[17-18]研究了拉拔式摩擦塞补焊接头的损伤容限,建立了摩擦塞补焊接头的断裂数据库。总体来说,塞补焊接头低温强度要高于室温强度,接头表面裂纹可以通过液体渗透的方法进行无损检测,而具有一定体积的裂纹可以通过超声相控阵技术进行无损探伤。拉拔式摩擦塞补焊接头损伤容限和接头渗透检测如图18和图19所示。

图18 拉拔式摩擦塞补焊接头损伤容限[17-18]

图19 接头渗透检测[17-18]

目前,除了拉拔式摩擦塞补焊基础工艺研究外,美国阿拉巴马大学与NASA合作开展了接头断裂性能及微观组织形成机理的研究。KARLA RENEE HORTON[19]研究2219-T87铝合金摩擦塞补焊接头的组织与性能,重点分析接头的显微硬度、接头强度以及接头低温及室温条件下的接头应变区域特征。在此基础上,D. F. Metz等人[20]研究了2195-T8铝合金双轴肩搅拌摩擦焊缝拉拔式摩擦塞补焊接头的微观组织和力学性能,取样位置如图20所示。研究表明,回复再结晶材料厚度约为30~122 μm(见图21),塞棒分界线附近区域硬材料硬度约为110~130 HK100g,比母材硬度低35%左右。

图20 塞补焊金相取样位置[20]

图21 回复再结晶区域平均厚度[20]

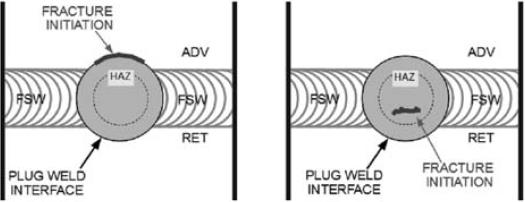

DAVID FRANCIS METZ[10]研究了2195-T8铝合金拉拔式摩擦塞补焊接头的断裂特性,通过疲劳试验确定了裂纹的启裂位置与开裂路径,结果表明,焊接参数直接影响接头的疲劳性能。预制裂纹位置示意如图22所示,接头裂纹照片及形貌如图23、图24所示。

图22 预制裂纹位置示意[10]

图23 接头裂纹照片[10]

图24 接头断裂形貌[10]

国内拉拔式摩擦塞补焊技术研究刚刚起步,航天一院赵衍华等人[21]采用拉锻式摩擦塞补焊方法对4 mm厚的2014铝合金搅拌摩擦焊接头缺陷进行了补焊,焊后分析塞补焊接头的微观组织和拉伸性能,焊接设备如图25所示。研究结果表明,摩擦塞补焊接头分为焊缝区、热影响区和母材区三部分,焊缝由细小的等轴再结晶组织构成。选择合适的焊接参数和接头结构,塞补焊接头的抗拉强度可以达到330 MPa以上,达到或超过搅拌摩擦焊接头强度。塞补焊接头微观硬度分析表明,塞补焊后接头焊缝区硬度较高,但整体硬度变化不大。图26为搅拌摩擦焊缝拉拔式摩擦塞补焊拉伸的试样,可以看出,与母材的摩擦塞补焊不同,搅拌摩擦焊缝进行拉拔式摩擦塞补焊时,若选用合适的焊接工艺参数,接头性能良好,断裂位置为塞补焊焊缝附近的薄弱区,其断裂沿“直线”断裂,而不是母材塞补焊时断裂为沿“圆弧”断裂,说明塞补焊接头强度基本能够达到搅拌摩擦焊接头强度。

图25 拉拔式摩擦塞补焊设备

图26 搅拌摩擦焊缝拉拔式摩擦塞补焊及母材拉拔式摩擦塞补焊断裂位置[21]

3 拉拔式惯性摩擦塞补焊

拉拔式惯性摩擦塞补焊是在惯性摩擦焊接的基础上结合拉拔式摩擦塞补焊技术难点而开发的一种新型塞补焊技术。与拉拔式摩擦塞补焊的差异主要体现在焊机种类上,拉拔式摩擦塞补焊采用连续摩擦焊机,而拉拔式惯性摩擦塞补焊采用惯性摩擦焊机,塞补焊所需要的能量全部由惯性轮提供,焊接热输入量稳定一致,并且焊接工艺控制参数少,可实现参数的精确控制。因此拉拔式惯性摩擦塞补焊具有更好的接头质量和焊接过程稳定性。

典型拉拔式惯性摩擦塞补焊装置[22]如图27所示。塞补焊焊接时,通过焊机主轴和惯性轮的高速旋转储能,达到一定转速后,切断电源,焊机主轴对塞棒实施拉锻,在摩擦力及拉力的共同作用下,主轴旋转停止,保温一定时间后完成焊接。

图27 拉拔式惯性摩擦焊接装备[22]

拉拔式惯性摩擦塞补焊技术特点如下:(1)具有塞补焊固相焊接的优点,塞补焊接头性能高;(2)与顶锻式摩擦塞补焊相比,焊接过程中塞棒由(被焊件)内向外运动,不需要背部庞大的刚性支承机构,工装设计相对简单,更适于大型产品实际焊接应用;(3)采用液压传动且不需要复杂工装,可实现拉拔式惯性摩擦塞补焊设备的小型化,便于在现场进行大型铝合金产品的塞补焊;(4)与拉拔式摩擦塞补焊相比,由于焊接能量通过惯性轮提供,可控性好,焊接过程稳定可靠。

航天一院与华东理工大学合作发明了拉拔式惯性摩擦焊接装备,并初步开展了2219铝合金拉拔式惯性摩擦塞补焊接实验,拉拔式惯性摩擦塞补焊接头及断裂位置照片如图28所示。结果表明,该方法稳定性好,可实现典型厚度铝合金拉拔式惯性摩擦塞补焊,焊后进行荧光检测,接头无裂纹及未焊透等缺陷,接头性能与顶锻式摩擦塞补焊以及拉拔式摩擦塞补焊相当,是航天贮箱等大型铝合金产品搅拌摩擦焊接缺陷的理想补焊工艺。

图28 拉拔式惯性摩擦塞补焊接头及断裂位置照片

4 结论

(1)摩擦塞补焊是搅拌摩擦焊缝“匙孔”等点状缺陷理想的等强固相补焊方法,按施力方向的不同可分为顶锻式和拉拔式两类,采用的塞补焊焊机一般为连续摩擦焊机,近年来为了提高拉拔式摩擦塞补焊接过程稳定性,基于惯性摩擦焊接思路开发了拉拔式惯性摩擦塞补焊技术。

(2)顶锻式摩擦塞补焊是技术最为成熟、可靠性最高的固相补焊技术,但需要背部提供刚性支撑机构,无法在贮箱等大型封闭结构产品中工程应用。

(3)拉拔式塞补焊无需背部支撑装置,可用于贮箱等封闭结构点状缺陷补焊,NASA已成功应用于航天产品的制造。拉拔式摩擦塞补焊接头质量和焊接过程稳定性控制是其技术难点。

(4)拉拔式惯性摩擦塞补焊技术是近期开发的一种新型固相补焊技术,具备惯性摩擦焊接过程稳定以及拉拔式摩擦塞补焊不需背部复杂工装的优点,在航空航天领域应用前景广阔,但为了实现工程应用,还需要进一步开展相关工作。

参考文献

[1] Li Z X, Cantrell M A, Brown R J, Process development and microstructural characterization on friction plug welded 2195 and 2219 Alloys[EB/OL]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20000089963.pdf.

[2] Paula J. Hartley. Friction plug weld repair for the space shuttle external tank [EB/OL]. https://ntrs.nasa.gov/archive/asa/casi.ntrs.nasa.gov/20000093962.pdf.

[3] Beamish K. Friction taper plug welding of 10 mm A6082-T6[R]. WTI Report, No.768, 2003.

[4] Beamish K A, Pick J R, Threadgill P L. Influence of hole and plate geometries on friction taper plug welding of AA6082-T6[R]. The Welding Institute, 2007.

[5] Dalder E, Pastrnak J W, Engel J, et al. Bobbin-Tool friction stir welding of thick-walled Aluminum alloy pressure vessels[Z]. UCRL-JRNL-233687, 2007.

[6] Michael Lange, Stephen Schwenker. Friction plug welding of 2024-T3 aluminum[C]. USA:2014 Aircraft Structural Integrity Conference, 2014.

[7] Bo Du, Zhuanping Sun, Xinqi Yang, et al. Characteristics of friction plug welding to10mm thick AA2219-T87 sheet: Weld formation, microstructure and mechanical property[J].Materials Science & Engineering, 2016(54A):21-29.

[8] 孙转平, 宋建岭, 李超, 等. 2219铝合金搅拌摩擦焊焊缝顶锻式摩擦塞补焊接头性能分析[J]. 焊接, 2016(1):35-40.

[9] 栾国红, 季亚娟, 董春林, 等. LY12铝合金摩擦塞焊接头组织分析[J]. 焊接学报, 2006, 27(10):1-3.

[10] David Francis Metz. Experimental and numerical characterization of the fatigue and fracture properties of friction plug welds in 2195-T8AluminumLithiumalloy[D]. USA: Adissertation for the doctor degree in the University of Alabama, 2013:1-126.

[11] EdmondR. Coletta,Mark A. Cantrell. Friction Plug weld repair geometric innovations[EB/OL]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/200 00112928.pdf.

[12] Rachel Craft. New plug designs for improved mechanical properties in Al2195 friction pull plug welds[J]. Undergraduate Research Journal, 2011, 7(1):4-12.

[13] The establishment of a new friction stir welding process development facility at NASA/MSFC[EB/OL]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/ 20100020884.pdf.

[14] Comprehensive large-scale manufacturing and testing, facilities[EB/OL].http://www.nasa.gov/sites/default/files/files/LargeScaleMfg.pdf.

[15]ShaneA. Brooke and Vann Bradford. Friction pull plug welding in Aluminum alloys[EB/OL]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/2012001 4529.pdf.

[16]http://www.nasa.gov/pdf/436021main_mar262010_wkly_summary.pdf.

[17] Preston McGill and Jonathan Burkholder,Damagetolerance assessment of friction pull plug welds[EB/OL]. https://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa. gov/20120014277.pdf.

[18] Preston McGill,Jonathan Burkholder. Damagetolerance behavior of friction stir welds in aluminum alloys[C]. USA: National Space and Missile Materials Symposium, 2012.

[19] Karla Renee Horton. Microhardness, strength and strain field characterization of self-reacting friction stir and plug welds of dissimilar aluminum alloys[D]. USA: Adissertation for the doctor degree in the University of Alabama, 2011.

[20] Metz D F, Weishaupt E R, Barkey M E, et al. A microstructure and microhardness characterization of a friction plug weld in friction stir welded 2195 Al-Li[J]. Journal of Engineering Materials and Technology, 2012(134):021005-1-021005-7.

[21] 赵衍华, 刘景铎, 张丽娜, 等. 2014铝合金搅拌摩擦焊缝的拉锻式摩擦塞补焊[J]. 航空材料学报, 2010, 30(1):41-46.

[22] 一种拉拔式惯性摩擦焊接方法及装置, P201610814034.3[P].

本文来源:《电焊机》杂志2017年第1期

原文标题:摩擦塞补焊技术研究现状及展望

作者:王国庆,张丽娜,朱瑞灿,王贺,赵衍华